学习模具设计时,由于涉及机械原理、材料特性、加工工艺等多方面知识,新手常遇到一些共性问题,主要集中在以下几个方面:

基础概念与理论薄弱

• 对模具结构理解不深入:比如分不清冲压模与注塑模的核心区别,对模具的型腔、型芯、导向机构、顶出系统等关键部件的作用和设计逻辑模糊,导致设计出的结构无法实现正常开合模或脱模。

• 材料与工艺匹配不当:不了解不同模具材料(如Cr12、S136等)的硬度、耐磨性、加工性能,也不清楚注塑材料(如PP、ABS)或冲压材料(如钢板)的特性对模具结构的影响,导致模具使用寿命短或产品缺陷。

• 公差与配合知识欠缺:对模具零件间的间隙、过盈配合把握不准,比如导柱导套的配合间隙不合理,可能导致模具卡死或精度不足。

软件操作与实践脱节

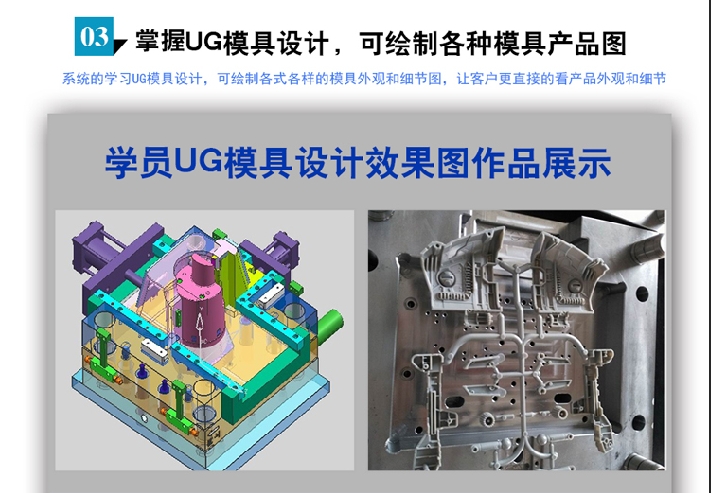

• CAD/CAE软件应用不熟练:使用AutoCAD画二维图时效率低、标注不规范;用UG、Pro/E等三维软件建模时,结构设计不符合加工工艺(如存在无法铣削的死角),或不会利用CAE软件进行模流分析(如预测注塑时的填充、冷却问题)。

• 忽视加工可行性:设计时只考虑理论结构,不了解铣削、磨削、电火花等加工方式的局限性,导致设计出的零件无法加工或加工成本过高。

设计细节与经验不足

• 忽略脱模与排气:注塑模设计中,顶出机构位置不合理导致产品粘模;排气槽设计缺失或尺寸不当,导致产品出现气泡、缺料等缺陷。

• 冷却系统设计不合理:冷却水路布局不均,导致塑件冷却速度不一,产生变形、缩痕,影响生产效率和产品质量。

• 成本意识缺乏:过度追求结构复杂,忽视模具材料用量、加工工时等成本因素,设计出的模具性价比低。

解决思路

模具设计是理论与实践结合极强的领域,建议从基础结构学起,多观察实物模具和典型案例,熟悉加工工艺;通过软件实操积累经验,尤其注重模拟分析(如模流分析)来预判问题;同时多参与实际项目,在调试和修改中理解设计细节的重要性。